Forskning om konfigurationsschema och underhållshantering av värmebehandlingsugnsdelar för industriella applikationer

Rimlig konfiguration av värmebehandlingsugnsdelar ur processanpassningsperspektiv

Matcha tillbehörens materialegenskaper efter typen av värmebehandling

Det finns många typer av värmebehandlingsprocesser, inklusive härdning, härdning, glödgning, normalisering, uppkolning, nitrering etc. Varje process har olika krav på ugnstemperatur, atmosfärssammansättning, tidskontroll etc. Därför har olika processtyper olika krav på temperaturbeständighet, korrosionsbeständighet och termisk stabilitet hos tillbehörsmaterial.

Till exempel, i uppkolningsprocessen måste tillbehör vara i en hög temperatur och kolrik miljö under lång tid, och förmågan att motstå uppkolning är nyckeln; under vakuumvärmebehandling eller nitrering bör materialet ha starkare oxidationsbeständighet och dimensionsstabilitet. Högkrom-nickellegeringar, Fe-Cr-Ni-serien värmebeständigt stål etc. används mer i dessa scenarier, och materialvalet bör ligga så nära de specifika processförhållandena som möjligt.

Tillbehörskonstruktionen bör passa värmebehandlingens rytm och belastning

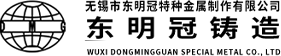

I värmebehandlingsugnar inkluderar vanliga tillbehör fästen, hängare, ugnsbottenplattor, fläkthjul, strålningsrör, mantlar, muffeltankar etc. Dessa strukturella tillbehör behöver inte bara tåla högtemperaturmiljöer, utan måste också upprepade gånger bära vikten av arbetsstycken, och motstå termisk expansion och termiska spänningschocker.

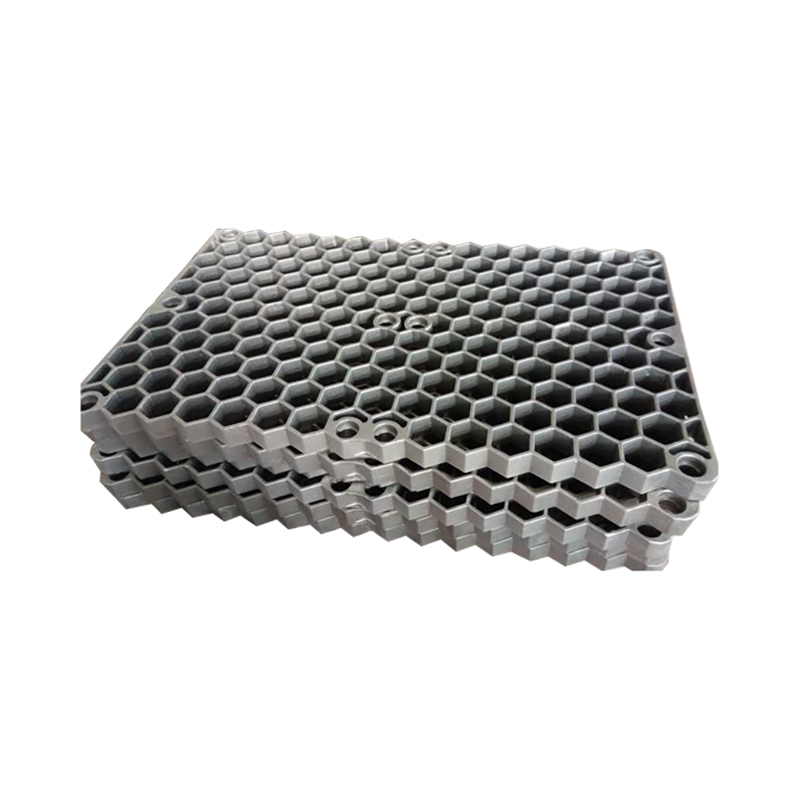

Till exempel, för ugnsbottenplattor med högfrekvent laddning och avlastning, bör material med god termisk utmattningsbeständighet och förstärkt strukturell design användas; medan transportrullar som används i kontinuerliga ugnar måste ta hänsyn till både slitstyrka och dimensionsstabilitet. Dessutom måste värmeväxlarkomponenter såsom strålningsrör också uppfylla kraven på värmelikformighet och termisk effektivitet, och den strukturella formen är nära relaterad till luftflödesstyrning. Rimlig design av strukturella parametrar är grunden för att förlänga tillbehörens livslängd och bibehålla värmebehandlingens konsistens.

Fördelar med precisionsgjutning och förlorad skumteknik vid tillverkning av komplexa tillbehör

Värmebehandlingsugnsdelar (värmebehandlingsugnsdelar) tillverkas ofta med hjälp av olika metoder såsom investeringsgjutning, EPC förlorat skumgjutning och hartssandgjutning. Valet av gjutmetod bör anpassas efter tillbehörsstrukturens komplexitet, satsstorlek och prestandakrav.

Investeringsgjutning (precisionsgjutning) är lämplig för detaljer med fin struktur och höga krav på ytfinish, såsom små och komplexa konstruktionsdelar såsom gasmunstycken och termoelementskyddsrör. Dess höga dimensionsnoggrannhet hjälper till att förbättra monteringseffektiviteten och processkonsistensen.

Förlorad skumgjutning är lämplig för produktion av medelstora och stora ugnstillbehör med komplexa strukturer och stor formfrihet, såsom strålningsrör, hängare, ugnsdörrkomponenter, etc. Denna process minskar designrestriktionerna för formavskiljningsytan, kan bilda ihåliga strukturer eller specialformade delar på en gång, och bidrar till att minska efterbearbetningsprocedurerna.

Hartssandgjutning är lämplig för stora ugnstillbehör med tjocka väggar, enkla strukturer och höga mekaniska krav, såsom baser och pallar. Genom att rimligt välja processväg kan deformationen och krympningen av gjutgodset kontrolleras samtidigt som hållfasthetskraven uppfylls.

Miljöförhållandenas inverkan på tillbehörens korrosionsbeständighet

Värmebehandlingsugnar arbetar ofta under komplexa arbetsförhållanden, såsom högtemperaturoxidation, högtemperaturkolpotential, fuktig kylning, atmosfärsugnar och andra miljöer. Olika miljöer har olika effekter på ytkorrosion av tillbehör.

För muffeltanken eller värmemanteln i atmosfärsugnen är miljön där den är placerad mestadels ett slutet tillstånd av reduktion eller hög kolpotential, och förkolningsbeständiga legeringsmaterial som HK40, HT, HU och andra högkrom- och högnickellegeringar krävs för att förbättra deras sprickbeständighet och förkolningsbeständighet.

På platser med heta och fuktiga eller sura flyktiga miljöer, såsom vissa kemiska glödgningsugnar och glödgningsvattentankar, rekommenderas att använda legeringsmaterial med en hög andel kisel, krom och aluminium för att förbättra korrosionsbeständigheten och minska risken för flagning och prestandaförsämring orsakad av kemisk korrosion.

Analys av inverkan av driftscykel och underhållsfrekvens på tillbehörens livslängd

Driftstiden för värmebehandlingsugnsdelar bestäms inte bara av material och processer, utan också relaterad till utrustningens driftrytm, processfrekvens och underhållsmetoder. Till exempel:

* Kontinuerligt löpande strålningsrör: Långvarig drift vid hög temperatur är benägen att krypa deformation, och temperaturfördelningen och materialexpansionstillståndet måste övervakas regelbundet.

* Högfrekvent lastning och avlastning av ugnsbottenplatta: Frekventa termiska stötar leder till termiska utmattningssprickor, och kylkontroll och sprickobservationslänkar måste läggas till det dagliga underhållet.

* Fläkthjul: Påverkad av höghastighetsluftflöde och värmebelastning är det nödvändigt att regelbundet rengöra oxidskala och kolavlagringar för att förhindra vibrationsskador orsakade av obalans.

Rimlig inställning av underhållscykler och bedömning av återstående livslängd är effektiva strategier för att förbättra den ekonomiska användningscykeln för tillbehör.

Anpassningsvärde och teknisk synergiväg av skräddarsydda tillbehör

Även om standardiserade tillbehör kan minska kostnaderna, kan de ibland inte uppnå den bästa balansen mellan termisk effektivitet och livslängd för specifika processvägar, speciella ugnstyper eller skräddarsydda arbetsstycken. Skräddarsydda tillbehör har uppenbara anpassningsfördelar i strukturell optimering, materialjustering och matchande processvägar.

Till exempel kan konsolsystemet som är konfigurerat för produktion av värmebehandling i små partier av flera olika slag förbättra klämeffektiviteten genom modulär kombination och minska värmebehandlingsavvikelser orsakade av formfel. Hängarna som används för vissa stora lyftarbetsstycken kan också optimera utformningen av lyftöronen och spänningsfördelningen genom finita element strukturanalys för att undvika böjdeformation under drift.

Dongmingguan Special Metal Manufacturing Co., Ltd. har starka anpassningsmöjligheter i detta avseende. Genom att kombinera precisionsgjutning, centrifugalgjutning och EPC-produktionsprocesser kan den realisera riktad design och produktion enligt kundens behov och förbättra processanpassningsförmågan för den övergripande matchningen.

Utvecklingen trend och teknik ackumulering av lokalisering av värmebehandling ugn delar

Med utvecklingen av inhemsk värmebehandling, metallurgi och petrokemisk industri ökar efterfrågan på högpresterande ugnstillbehör. Under en ganska lång tid i det förflutna förlitade sig vissa avancerade delar på import, men nu inser fler och fler företag som Dongmingguan gradvis inhemsk substitution genom teknikackumulering och förbättring av produktionsprocessen.

Förbättringen av teknisk mognad i gjutnoggrannhet, legeringskontroll, värmebehandlingsprocess och andra länkar gör det möjligt för lokala tillverkare att tillhandahålla mer stabila och anpassningsbara produktlösningar. Detta ger också ett starkt stöd för den övergripande kontrollen av underhållskostnader och snabba svar från värmebehandlingsutrustning.

Hur man väljer lämpligt material för värmebehandlingsugnsdelar enligt användningsmiljön

Materialanpassningslogik i högtemperaturmiljö

I de flesta värmebehandlingsugnar måste värmebehandlingsugnsdelar tåla långvarig eller till och med kontinuerlig drift vid hög temperatur, och temperaturen är ofta mellan 800 ℃ och 1200 ℃. Vid denna tidpunkt blir materialets högtemperaturhållfasthet, krypmotstånd och termiska expansionsegenskaper de centrala indikatorerna för materialval.

*Tillämpliga material: värmebeständigt stål representerat av Fe-Cr-Ni-legering (som HK40, HU, HT, HP-serien), med bra oxidationsbeständighet vid hög temperatur och stabil organisationsstruktur.

*Applicerade delar: ugnsbottenplatta, strålningsrör, muffeltank, hängare och andra delar som exponeras för ugnens högtemperaturzon under lång tid.

* Viktiga prestandakrav: stabil termisk expansionskoefficient för att undvika termiska sprickor, hög sträckgräns för att förhindra strukturell deformation och krypmotstånd för att stödja långvariga högtemperaturbelastningar.

Krav på oxidationsbeständighet i oxiderande atmosfär

I värmebehandlingsutrustning såsom luftugnar med atmosfäriskt tryck och motståndsugnar, samverkar syre och hög temperatur för att bilda oxidskala på metallytan. Upprepad oxidation och peeling kommer att orsaka förändringar i strukturella dimensioner och till och med orsaka komponentbrott.

*Tillämpliga material: hög kromlegeringar (som Cr-innehåll över 20%), krom kan snabbt bilda ett Cr₂O₃-skyddsskikt vid hög temperatur, vilket minskar den ytterligare oxidationshastigheten.

*Tillämpliga delar: mantelrör, brännarskal, eldväggar och andra delar som utsätts för luftatmosfären i ugnen.

*Materialvalsförslag: välj legeringar med en kromhalt på minst 25 % och en måttlig nickelhalt för att ta hänsyn till både antioxidations- och värmehållfasthetsegenskaper.

Förkolningsmotstånd i kolrik eller uppkolande atmosfär

I uppkolningsugnar och atmosfärsugnar är atmosfären rik på kolkällor (såsom CO, CH₄, etc.), vilket lätt kan orsaka uppkolningsreaktion på ytan av värmebehandlande ugnsdelar vid höga temperaturer, vilket resulterar i bildandet av hårda och spröda faser, vilket orsakar sprickbildning, skalning och andra skador.

*Tillämpliga material: legeringsmaterial med högt innehåll av aluminium eller kisel, såsom HP-MA (modifierad legering), legeringar med hög kisel, etc. Aluminium och kisel kan bilda stabila oxider för att blockera inträngningen av kolatomer.

*Tillämpliga delar: muffeltankar, strålningsrör, värmesköldar, fläkthjul och andra delar som är i uppkolande atmosfär under lång tid.

* Skyddsmetod: Kombinera keramisk beläggning eller kompositbeläggningsprocess för att förbättra karboniseringsbeständigheten; undvik skarpa hörn och ojämn tjocklek i designen för att minska ackumulering av termisk spänning.

Korrosionsbeständighet i svavelhaltig atmosfär eller sur miljö

Vissa värmebehandlingsugnar som används inom petrokemisk industri, smältning och andra industrier kan innehålla korrosiva medier såsom SO₂, H₂S eller surt rökgaskondensat i sin atmosfär, vilket lätt kan orsaka spänningskorrosion eller intergranulär korrosion på metallen.

*Tillämpliga material: nickelbaserade legeringar (som Inconel 600, 601, 625) eller molybdenhaltiga legerade stål, som har bättre stabilitet i sulfuriserade miljöer.

*Tillämpliga delar: styrrör för stekugnsutlopp, luftkanaler, atmosfärutbytesrör och andra delar som kommer i kontakt med svavel eller sura gaser.

*Designförslag: Undvik höga halter av järn eller föroreningselement i materialet, samtidigt som kvaliteten på materialets ytbehandling säkerställs och utgångspunkten för korrosion reduceras.

Motstånd mot termisk utmattning i en miljö med frekventa termiska cykler

Periodisk uppvärmning och kylning är en vanlig driftsrytm för värmebehandlingsugnar, särskilt i intermittenta ugnar som bearbetar arbetsstycken i omgångar. Denna frekventa termiska cykel kan orsaka termisk trötthet, sprickor, strukturell deformation och till och med brott.

* Tillämpliga material: Gjutlegeringar med stark termisk utmattningsbeständighet, såsom värmebeständigt stål HT- och HP-serien, speciellt material med fin struktur och få gjutdefekter.

* Tillämpliga delar: Ugnsdörrstöd, hängare, ugnshjulsäten, lyftsystemsfästen och andra delar som ofta påverkas av omväxlande värme och kyla.

* Materialvalsstrategi: Förutom själva materialet är kvaliteten på gjutningsprocessen också oerhört viktig. Till exempel kan användningen av investeringsgjutning eller förlorade skumgjutningsprocesser minska defekter som sandhål, porer, krymphål etc., vilket hjälper till att förbättra utmattningslivslängden för komponenter.

Dubbel anpassning av mekanisk och termisk stöt i höghastighetsluftflödesmiljö

Förutom hög temperaturbeständighet måste komponenterna i värmebehandlingsugnsfläktsystemet också motstå de kombinerade effekterna av höghastighetsrotation, luftflödespåverkan och plötsliga temperaturförändringar.

* Tillämpliga material: Höghållfasta krom-nickellegeringar eller nickel-krom-molybdenmaterial som bibehåller hög mekanisk hållfasthet och korrosionsbeständighet vid höga temperaturer.

* Tillämpliga delar: cirkulerande fläkthjul, styrkåpor, luftkanalanslutningar, etc.

*Förstärkningsförslag: Samarbeta med mekanisk dynamisk balansdesign, stärk kontroll av gjutdensitet och nödvändig eftervärmebehandling (som lösningsbehandling) för att stabilisera mikrostrukturen och förbättra termisk chocktolerans.

Materialvalsöverväganden vid kontakt med kylmedium

Vissa värmebehandlingsugnsdelar behöver regelbundet komma i kontakt med kylvatten, olja eller gas, såsom ugnsvalsar, kylrör och andra delar. Drastiska temperaturförändringar kommer att påskynda ackumuleringen av termisk stress. Samtidigt kommer föroreningar i kylmediet också att korrodera materialets yta.

*Tillämpliga material: Austenitiskt rostfritt stål såsom 304, 316L eller högkrom-molybdenlegerat stål, som har god sprickbeständighet och korrosionsbeständighet inom ett visst temperaturområde.

* Tillämpade delar: kylkammarens inloppsbricka, överföringsmekanismdelar efter värmebehandling, styrstruktur i utrustning för forcerad luftkylning, etc.

*Andra förslag: Slitstark ytbehandlingsteknik (såsom ytsprayning, härdningsbehandling) kan kombineras för att bromsa slitagehastigheten och förbättra den totala hållbarheten.

Materialvalsstrategi kombinerad med gjutprocessegenskaper

Förutom miljöfaktorer är tillverkningsprocessen av värmebehandlingsugnsdelar också en viktig faktor som påverkar materialvalet. Till exempel är centrifugalgjutning lämplig för höghållfasta tjockväggiga detaljer, medan investeringsgjutning är lämplig för små detaljer med komplexa detaljer. Matchande av material och processer kan förbättra gjutkvaliteten och tillförlitligheten.

* Investeringsgjutning: Lämplig för små delar med komplexa detaljer, såsom munstycken och hylsor, och tillämpliga material inkluderar värmebeständigt rostfritt stål (som CF8M).

* EPC förlorat skumgjutning: Lämplig för medelstora och stora komplexa strukturella delar, såsom fläktar och strålningsrör, lämpliga för legeringar med hög krom-nickel.

* Hartssandgjutning: Används för tunga delar eller enkla konstruktionsdelar, såsom ugnsbottenplattor och hängare, HT- eller HP-serielegeringar används ofta.

Vid val av material bör inte bara miljökrav hänvisas till, utan även processanpassningsförmåga bör beaktas för att minska antalet defekter i tillverkningsprocessen.

Synergi av omfattande matchning och lokala servicemöjligheter

När man väljer material för värmebehandling av ugnsdelar, om gjutprocesskapaciteten och eftermarknadsserviceupplevelsen från lokala leverantörer kan kombineras, kommer det att vara mer gynnsamt för att uppnå långsiktig matchning mellan material och applikationsmiljöer.

Till exempel har Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. flera gjutfunktioner såsom investeringsgjutning, EPC förlorat skumgjutning och hartssandgjutning, och kan anpassa materialformuleringar och strukturella konstruktioner baserat på kundens miljöegenskaper. Denna integrerade modell av material, design, gjutning och tjänster hjälper till att förkorta anpassningscykeln och förbättra användningseffektiviteten.

|  |

Analys av inverkan av värmebehandlingsugnsdelar på utrustningens livslängd och driftseffektivitet

Direkt påverkan av komponentens materialegenskaper på livslängden

Värmebehandlingsugnskomponenter är mestadels i högtemperaturmiljöer, och de fysiska, kemiska och mekaniska egenskaperna hos olika material bestämmer deras livslängd och felläge.

*Materialstyrka och hög temperaturstabilitet: Om det valda materialet har en hög kryphastighet eller dålig termisk utmattningsprestanda vid hög temperatur, är det lätt att deformeras och spricka på kort tid, vilket orsakar komponentfel, vilket påverkar temperaturens enhetlighet i ugnen och kvaliteten på arbetsstyckets bearbetning.

*Korrosionsbeständighet och oxidationsbeständighet: Om det finns en oxiderande eller kol-kvävepermeabel atmosfär i ugnen, är materialets motståndskraft mot kemisk korrosion direkt relaterad till komponentens ytstabilitet och livslängd. Korrosionsfenomen som förkolning, oxidation och sulfidering kommer att påskynda materialets åldrande.

Lämplig förbättring av legeringsdesignen, såsom att lägga till element som aluminium, krom, nickel och molybden, för att förbättra metallens korrosionsbeständighet och termiska deformationsbeständighet kommer att bidra till att förlänga komponentens livslängd.

Den synergistiska effekten av tillbehörsdesignstrukturen på driftseffektiviteten

Huruvida den strukturella utformningen av värmebehandlingsugnsdelar är rimlig avgör prestandan hos flera system såsom värmefördelning, luftflödesväg och lastbärande status i ugnen.

*Värmeledning och atmosfärscirkulationseffektivitet: Till exempel, om muffeltanken, strålningsröret, värmeskölden och andra strukturer är rimligt utformade, kan de överföra värme jämnt, undvika lokal överhettning, förbättra termisk effektivitet och minska bränsle- eller elförbrukningen.

*Ugnsvagn, bricka och hängarstruktur: De bör ha tillräcklig styrka och låg vikt för att minska termisk tröghet, öka uppvärmningshastigheten och minska nedkylningstiden, och därigenom förbättra hela värmebehandlingscykeln.

Om modulära idéer eller delvis utbytbara strukturer antas i designen, kan det också förbättra underhållsbekvämligheten och driftkontinuiteten.

Effekten av tillverkningsprocessnivå på prestandastabilitet

Tillverkningsprocessen för värmebehandlingsugnsdelar, såsom gjutning, värmebehandling och svetsning, är nyckelsteget för att fastställa dess faktiska serviceprestanda.

*Gjutningsdefekter påverkar den strukturella integriteten: Gjutdefekter som porer, krympning, slagginneslutningar och sprickor kan bli spänningskoncentrationspunkter under användning, vilket kan orsaka tidig brott på delar under hög temperatur eller belastning.

*Värmebehandlingstillstånd påverkar organisatoriska egenskaper: Felaktig värmebehandlingsprocess kan orsaka grova korn och spröd organisering av material, vilket minskar deras motståndskraft mot värmechock.

Att välja lämpliga tillverkningsprocesser (såsom investeringsgjutning, hartssandformning, centrifugalgjutning, etc.) och förstärkning av kvalitetskontrollen är grunden för att säkerställa tillförlitligheten i komponentdriften.

Effekten av svårigheter med komponentunderhåll på produktionskontinuiteten

I värmebehandlingsanläggningar påverkar underhållsfrekvensen och bekvämligheten av komponentbyten direkt stabiliteten i utrustningens drift och kontinuiteten i produktionslinjerna.

* Komponenternas bräcklighet påverkar underhållsfrekvensen: Om utformningen av tillbehör är orimlig eller materialvalet är olämpligt, kan frekvent underhåll eller till och med hela ugnen stängas av, vilket påverkar batchproduktionens effektivitet.

* Utbytbar strukturdesign: Användningen av plug-in eller kombinerad struktur gör bytescykeln för vissa känsliga delar kortare och driften mer bekväm, vilket kan minska underhållskostnaderna och manuella ingreppstiden för hela ugnen.

Att förlänga komponenternas underhållscykel och minska risken för nödavstängning bidrar till att förbättra den totala uppstartshastigheten för utrustning.

Indirekt påverkan av termisk effektivitet och energiförbrukning

Värmeledningsförmågan och värmetröghetsegenskaperna hos vissa värmebehandlingsugnsdelar kommer att påverka ugnskroppens termiska effektivitet och energianvändning.

*Tunga delar värms upp långsamt: Om bottenplattan, isoleringsskiktsfästet etc. är konstruerade för tjocka kommer det att öka ugnens uppvärmningstid och orsaka energislöseri.

*Delar med hög värmeledningsförmåga optimerar värmeöverföringsvägen: Till exempel är värmeledningsförmågan för materialen i komponenter som strålningsrör och luftkanaler hög och den termiska ledningsförmågan är rimlig, vilket bidrar till att förbättra värmeutnyttjandets effektivitet.

Genom materialoptimering, strukturell viktminskning och ytbehandling kan ugnens termiska svarshastighet förbättras utan att ge avkall på styrkan, och därigenom minska energiförbrukningen.

Effekten av motståndskraft mot värmedeformation på utrustningens strukturella stabilitet

Efter långvarig drift vid hög temperatur kan ugnskroppen deformeras, böjas, förskjutas, etc., vilket därigenom förstör strukturens integritet och orsakar onormal drift.

*Kontroll av deformationen av ugnsbottenplattan och ugnsramen: Om dessa delar deformeras på grund av ojämn termisk expansion kommer det att påverka planheten och säkerheten för arbetsstyckets belastning.

*Lastbärande stabilitet för sling och pall: Allvarlig termisk deformation kommer att få arbetsstycket att falla eller kollidera, vilket ökar säkerhetsrisker och utrustningsförluster.

Att välja en materialkombination med låg termisk expansionshastighet och stark strukturell styvhet, och göra en rimlig stöddesign, kan effektivt fördröja uppkomsten av utrustningsinstabilitet.

Utmattningsfel under termiska cykelförhållanden

Efter hundratals temperaturcykler är värmebehandlande ugnsdelar benägna att få termiska utmattningssprickor eller till och med sprickor, vilket blir grundorsaken till oplanerad driftstopp.

*Kedjereaktioner orsakade av komponentfrakturer: såsom sprickor i konsolen, obalans i fläkthjulet, sprängning av strålningsrör etc., vilket inte bara påverkar stabiliteten för temperaturkontroll, utan också kan äventyra arbetsstyckenas kvalitet och personlig säkerhet.

*Anti-utmattningsstrategi: I delar där termisk spänning ändras ofta, bör material med stark termisk utmattningsbeständighet väljas, och spänningskoncentrationsdelar som skarpa hörn och mutationer bör undvikas så mycket som möjligt.

Att stärka bedömningen av utmattningslivslängden för komponenter är ett effektivt sätt att förlänga utrustningens översynscykel och förbättra systemets tillförlitlighet.

Inverkan av ugns atmosfär anpassning och material kompatibilitet

För olika typer av värmebehandlingsugnsatmosfärer (såsom skyddsgas, uppkolningsgas, ammoniaknedbrytningsgas, etc.), måste materialvalet för värmebehandlingsugnsdelar ha god atmosfäranpassning.

*Materialfel på grund av att atmosfären inte överensstämmer: Felaktigt valda material kan misslyckas på grund av förkolning, dennickelisering, oxidation och till och med förorena värmebehandlade arbetsstycken.

*Vikten av koppling av material och processer: Till exempel är kromrika nickellegeringar lämpliga för oxiderande atmosfärer, och kisel-aluminiumlegeringar är lämpliga för uppkolning av ugnsmiljöer med hög kolpotential.

Material- och processdesign måste beakta kraven på atmosfärsanpassning från källan för att säkerställa processstabilitet och produktkonsistens.

Effekten av kostnads- och livsbalansen på avkastningen på utrustningsinvesteringar

I valet av utrustningstillbehör kan det leda till frekventa utbyten och höga underhållskostnader att endast ta hänsyn till den initiala inköpskostnaden, vilket inte bidrar till driftskostnadskontroll i det långa loppet.

* Kostnadseffektiv strategi: Att välja mellan- och högklassiga material och mogna gjutprocesser inom en rimlig prisklass kan ofta uppnå en längre livslängd och en lägre årlig utbytesfrekvens.

* Hela livscykeltänkandet: Med utgångspunkt från hela processen med design-tillverkning-drift-underhåll, bör en komponentlivscykelmodell konstrueras för att maximera värdet av utrustningsinvesteringar.

I storskaliga värmebehandlingsproduktionslinjer kommer optimering av investeringsavkastningsförhållandet för värmebehandlingsugnsdelars livslängd och prestanda att bidra till att förbättra den totala driftseffektiviteten.

Diskussion om olika branschers olika krav på prestanda hos värmebehandlingsugnsdelar

Metallurgisk industri: hög temperaturbeständighet och korrosionsbeständighet är kärnkraven

Värmebehandlingsutrustningen inom den metallurgiska industrin används främst för glödgning, normalisering och härdning av material som stål, legeringsgöt och smide. Värmebehandlingsmiljön har hög temperatur, lång tid och komplexa medier.

*Materialkrav: Den måste ha hög temperaturhållfasthet och krypmotstånd, och hög krom-nickellegering, austenitiskt rostfritt stål och andra material används ofta.

*Korrosiv miljö: Vissa ugnskroppar använder svavelhaltiga eller klorhaltiga atmosfärer, vilket kräver att tillbehör har stark korrosionsbeständighet för att förhindra oxidationsflossning och ytsprickor.

*Strukturellt fokus: Fokusera på strukturell styrka och deformationskontroll av ugnstankar, muffeltankar, strålningsrör och bärande fästen för att säkerställa enhetlig uppvärmning av arbetsstycken i ugnen.

Industrin har höga förväntningar på tillbehörens livslängd och underhållsintervall och föredrar vanligtvis stora högtemperaturkomponenter gjutna genom centrifugalgjutning eller hartssandgjutning.

Fordonsindustrin: Kraven på dimensionsnoggrannhet och termisk enhetlighet är framträdande

Värmebehandlingen inom fordonsindustrin används mest för ytförstärkning och organisatorisk optimering av mekaniska delar som växlar, axlar, vevstakar, vevaxlar etc. Produktionspartiet är stort och kraven på bearbetningstakt och produktkonsistens är höga.

* Fokus på termisk effektivitet: Tillbehör måste hjälpa till att förbättra värmeväxlingseffektiviteten i ugnen, förkorta uppvärmnings- och isoleringstiden och förbättra det totala slaget.

* Lättviktsstruktur: Vanligt använda pallar, hängare, ramar och andra komponenter bör ta hänsyn till både styrka och lätthet, minska termisk tröghet och underlätta automatiserad lastning och återvinning.

* Atmosfärens anpassningsförmåga: Värmebehandlingsprocesser såsom uppkolning och karbonitrering måste drivas i en kontrollerad atmosfär, vilket kräver att komponenter har en stark anpassningsförmåga till atmosfären och inte är benägna att deformera uppkolningsskiktet.

Bilindustrin föredrar vanligtvis modulära och högt standardiserade komponentkonfigurationer för att möta behoven av löpande banddrift och snabbt utbyte.

Petrokemisk industri: Beständighet mot kemisk erosion och termiska fluktuationer är nyckeln

Den petrokemiska industrin använder i stor utsträckning värmebehandlingsugnar i högtemperaturprocesslänkar som katalys, sprickbildning och regenerering. Arbetsförhållandena är komplexa och atmosfären är föränderlig, vilket innebär särskilda utmaningar för värmebehandlingsugnsdelar.

* Komplex korrosionsmiljö: Ugnar åtföljs ofta av frätande ämnen som svavelväte, klor och vattenånga. Komponenter måste ha stark korrosionsbeständighet och metallpulverbeständighet.

* Frekventa termiska cykler: Vid kontinuerliga och intermittenta operationer växlas ofta hög temperatur och kylning, vilket kräver att komponenter har stark motståndskraft mot termisk utmattning och termisk chock.

* Materialval: Använd höglegerat värmebeständigt stål (som HK40, HP Nb-modifierad serie) för att förbättra strukturell stabilitet och förlänga livscykeln.

Sådana industrier ägnar mer uppmärksamhet åt stabiliteten i materialsammansättningen och konsistensen av livslängden för tillbehör för att minska oplanerade stillestånd.

Flygindustrin: Kontrollnoggrannhet och materialrenhet är avgörande

Värmebehandling inom flyg- och rymdområdet är främst inriktad på höghållfasta titanlegeringar, nickelbaserade legeringar och andra material. Processkontrollen är exakt och de tekniska indikatorerna för utrustning och tillbehör är strikta.

* Temperaturkontrollkonsistens: Värmebehandlingsugnsdelar måste säkerställa enhetlig fördelning av termiska fält i olika områden av ugnen för att undvika materialprestandaavvikelser på grund av ojämn lokal uppvärmning.

* Föroreningskontroll: Vissa processer utförs i vakuum eller inert atmosfär med hög renhet, och strikta standarder ställs för avgasningshastighet, syrehalt och kontroll av ytrester av tillbehör.

* Deformationskontroll: Brickor och hängare måste bibehålla geometrisk stabilitet under lång tid för att säkerställa att arbetsstycket bibehåller form och positionsnoggrannhet under värmebehandling.

Flygindustrin föredrar högprecisionsanpassning, vakuumkompatibilitet och långsiktig stabilitet hos tillbehörsutvecklingslösningar.

Hårdvaruverktygsindustrin: både batch och ekonomi

Hårdvaruindustrin involverar ett stort antal olika typer av verktyg, formar, fästelement etc. och värmebehandlingskraven är relativt standardiserade, men fokus ligger på ekonomi och användarvänlighet.

* Strukturell standardisering: Tillbehörsdesign är ofta baserad på universella hängare, nätremmar och rullar för att förbättra ugnsbelastningseffektiviteten.

* Underhållskostnadskontroll: Värmebehandlingscykeln är kort och utrustningen används ofta, vilket kräver tillbehör för att ha egenskaperna för snabba byten och lågkostnadsunderhåll.

* Krav på slitstyrka: Arbetsstyckets stöddelar (som nätremmar och brickor) måste ha slitstyrka och slagtålighet för att anpassa sig till frekvent lastning och lossning.

Industrin kombinerar ofta faktiska produktionslinjer för förenklad design för att hitta en balans mellan prestanda och kostnad.

Kraft- och energiindustrin: samtidigt betoning på bärighet och tillförlitlighet

Inom områdena kärnkraft, värmekraft, vindkraft etc. används värmebehandlingsugnsdelar ofta för förvärmning och härdning av stora konstruktionsdelar och högspänningsdelar.

*Stöd för arbetsstycket i stor storlek: Tillbehör måste ha hög bärförmåga och strukturell stabilitet för att klara av högtemperaturbehandling av stora flänsar, rotorer och axlar.

*Långtidsstabil drift: De flesta värmebehandlingscykler är långa och temperaturförändringar är långsamma, men högre krav ställs på långsiktig stabilitet.

*Säkerhet och standardisering: Sådana industrier måste uppfylla högre säkerhetsfaktorer och standardspecifikationer, såsom ISO eller specifika krav från kärnkraftsindustrin.

Komponentdesign använder mestadels tjockväggiga höghållfasta legeringsgjutgods och förbättrar den totala stabiliteten genom centrifugalgjutning, integrerad gjutning, etc.

Järnvägstransportbranschen: Utmattningslivslängd och värmebehandlingsbalans samexisterar

Järnvägstransportområdet involverar högfrekvent värmebehandling av komponenter som hjul, spårviddsdelar och bromssystem, vilket ställer höga krav på noggrannheten i värmebehandlingens kvalitetskontroll.

*Symmetriska uppvärmningskrav: Arbetsstycken är mestadels axisymmetriska strukturer, och värmebehandlingsugnsdelar bör kunna samarbeta med ugnsrotations- eller uppvärmningssystemet för att säkerställa symmetri.

*Trötthetslivskontroll: Långtidsservicedelar måste förbättra utmattningshållfastheten genom värmebehandling, och tillbehörsstrukturen måste vara stabil och inte lätt att deformera för att undvika negativ stress under behandlingsprocessen.

* Verktygsslitagedämpning: Komponenter som hissar och vridbord måste ha god slitstyrka och utmattningstolerans under högcykelanvändning.

Järnvägstransitindustrin är särskilt känslig för processreproducerbarhet och kvalitetsstabilitet och introducerar ofta digital simulering och termisk fältsimulering för att verifiera tillbehörens prestanda.

|  |

Värmebeständig, nötningsbeständig och korrosionsbeständig: materialvalsidéer för värmebehandlingsugnsdelar

Värmebeständighet: den grundläggande utgångspunkten för materialval

Det första som värmebehandlande ugnsdelar står inför är kontinuerliga höga temperaturer eller periodiska höga och låga temperaturförändringar. God värmebeständighet är en av grundegenskaperna.

*Hög temperaturhållfasthet: Delarna behöver fortfarande bibehålla en viss strukturell styrka under höga temperaturer för att förhindra deformation, kollaps eller krypning. Högt nickel- och högkromlegeringar som HK, HT och HP-serien värmebeständigt stål används ofta.

*Oxidationsbeständighet: Oxidation vid hög temperatur orsakar ytavlagringar, fjällning och till och med strukturella skador. Materialet måste ha ytdensitet och stabilitet av oxidationsbeständighetsfilmen, såsom austenitiskt rostfritt stål med hög Cr-halt.

*Termisk utmattningsförmåga: Upprepad uppvärmning och nedkylning gör att materialet expanderar och drar ihop sig, vilket bildar sprickor eller sprickor. Material med god termisk expansionskoefficientmatchning och stabil kornstruktur måste väljas.

Vid val av material bör målinriktad matchning även utföras i kombination med ugnstyp (gas, vakuum, saltbad etc.) och processtemperatur (700~1200°C).

Slitstyrka: en viktig indikator på dynamiska konstruktionsdelar

Vissa värmebehandlingsugnsdelar kommer att utsättas för slitagemekanismer såsom friktion, stötar och rullning under drift, speciellt under kontinuerlig lastning, transport eller vändning.

*Typiska delar: såsom brickor, materialkorgar, transportskenor, rullar, upphängningsanordningar, etc., är känsliga för mekaniskt slitage och stötskador.

*Materialiska motåtgärder: Stål med hög hårdhet med legeringselement som Mo, V och Nb används ofta för att förbättra slitstyrkan; eller ytbeläggning, termisk sprutning, uppkolning etc. utförs på ytan för att förbättra ytans hårdhet.

*Slitageform: inklusive limslitage, oxidativt slitage och partikelslitage. Materialet måste ha god sprickbeständighet och deformationsåtervinningsförmåga för att förhindra utmattningsflossning.

Utformningen av slitstyrka bör också ta hänsyn till tillbehörens strukturella styrka för att undvika total försprödning samtidigt som hårdheten ökar.

Korrosionsbeständighet: Den viktigaste försvarslinjen i atmosfären

Specifika atmosfärer används ofta i värmebehandlingsugnar, såsom kontrollerad atmosfär, ammoniaknedbrytningsgas, nitrater, kol-kväveblandade gaser etc. Dessa miljöer bildar komplexa korrosionseffekter på tillbehör.

*Påverkan av atmosfärstyp: Förkolande atmosfärer med högre kolpotential är benägna att kolkorrosion; klor- eller sulfidatmosfärer är benägna för gropfrätning, spänningskorrosion och intergranulär korrosion.

*Materialresponsstrategi: Vanligt använda korrosionsbeständiga material inkluderar hög Cr/Ni-legeringar (som IN-800, IN-600), duplext rostfritt stål och Si-innehållande korrosionsbeständigt gjutjärn.

*Processanpassning: Undvik till exempel att använda vanligt rostfritt stål i uppkolningsbehandlingsmiljöer eftersom koldiffusion vid höga temperaturer kan orsaka strukturell sprödhet.

Stabiliteten hos korrosionsbeständiga material beror på deras ytfilmstruktur och legeringssammansättning. Det specifika värmebehandlingsmediet och dess flyktiga produkter bör utvärderas innan materialvalet.

Balanserad materialkonfiguration under omfattande arbetsförhållanden

Vid faktisk användning utsätts värmebehandlingsugnsdelar inte bara för en enda effekt, utan utsätts vanligtvis för korrosion, slitage och belastningstryck vid höga temperaturer.

*Korrosionsmiljö vid hög temperatur: Till exempel, när muffeltankar och strålningsrör drivs i en ugn med sluten atmosfär, måste materialen ta hänsyn till både högtemperaturoxidation och uppkolningskorrosion. Det är mer pålitligt att välja HK40 eller HP Modified series.

*Slitagemiljö med hög temperatur: Till exempel utsätts kedjeskenor i kedjetransportugnar för mekaniskt slitage och utsätts för höga temperaturer. Austenitiskt stål med hög hårdhet eller ythärdningsbehandling används ofta.

*Intermittenta användningsförhållanden: När utrustningen startas och stoppas ofta måste komponenterna tåla kraftig termisk expansion och sammandragning och omväxlande varmt och kallt. Legeringsmaterial med liten termisk expansionskoefficient och stark termisk stabilitet bör väljas.

Vid utformningen bör det kombinerade materialschemat beaktas. Genom att använda högpresterande legeringar för kärnkomponenter och mer kostnadseffektiva material för icke-kritiska komponenter kan en omfattande kostnadskontroll uppnås.

Vanliga materialkategorier och typiska applikationer

Enligt olika industrier och arbetsförhållanden är de vanligaste materialtyperna för värmebehandlingsugnsdelar följande:

* Gjutet värmebeständigt stål (HK, HT, HP-serien): lämpligt för ugnskroppar med hög temperatur, strålningsrör, brickor, muffeltankar, etc., med balanserad omfattande prestanda.

* Högkrom-nickellegeringar (som IN-800H, 600-serien): lämplig för vakuumugnar eller uppkolningsmiljöer, med stark oxidationsbeständighet och korrosionsbeständighet.

* Austenitiskt rostfritt stål (310S, 304H, etc.): används i stor utsträckning i temperaturkontrollerade ugnar, galgar, etc., med hänsyn till både styrka och formbarhet.

* Keramik och kompositmaterial: används vid tillfällen med hög isolering och hög värmebeständighet (såsom elektriska ugnar med hög temperatur, utrustning för induktionsvärme).

Olika material bör användas i rimliga kombinationer beroende på användningsplatsen, strukturell spänning och driftsfrekvens för att minska felfrekvensen och underhållsfrekvensen.

Inverkan av gjutningsprocessen på materialegenskaper

Produktionsprocessen för värmebehandlingsugnsdelar kommer att påverka dess materialprestanda, och tillverkningsmetoden bör matchas efter syftet:

* Centrifugalgjutning: lämplig för strålningsrör och cylindriska delar, med tät struktur, hög hållfasthet och bra termisk sprickbeständighet.

* Precisionsgjutning (investeringsgjutning/EPC): lämplig för små delar med komplexa strukturer, hög dimensionell noggrannhet och brett urval av material.

* Hartssandgjutning: lämplig för stora specialformade strukturella delar, kan användas för att anpassa muffeltankar, ugnsdörrar, strukturella fästen och andra delar.

Dessutom kan stabiliteten hos legeringsstrukturen och oxidationsbeständigheten förbättras ytterligare genom eftervärmebehandling (såsom fast lösning och åldringsbehandling).

Balans mellan kostnad och servicecykel vid materialval

Med förutsättningen att man uppfyller grundläggande prestanda bör materialvalet även beakta livscykelkostnader och inköps- och underhållsekonomi:

* Balans mellan initial investering och utbytescykel: Även om avancerade legeringsmaterial är dyrare har de en längre livslängd, vilket kan minska utbytesfrekvensen och arbetskostnaderna.

*Underhållsbekvämlighet: Vissa delar kan utformas med löstagbara strukturer och konventionellt rostfritt stål för att underlätta partiellt utbyte och svetsreparation i framtiden.

*Flerskiktskompositlösning: Korrosionsbeständigt skikt eller beklädnadsskikt används i viktiga delar, och substratet är tillverkat av mer kostnadseffektiva material, med hänsyn till både prestanda och ekonomi.

Tillverkare och användare bör grundligt utvärdera materialvalsstrategier baserat på faktiska användningsförhållanden, budgetbegränsningar och underhållsresurser.

Systematiskt och framåtsyftande materialval

Materialvalet av värmebehandlingsugnsdelar är ett systematiskt projekt som kräver omfattande överväganden av faktorer som värmebehandlingstemperatur, driftsfrekvens, arbetsstyckestyp och atmosfärsmiljö. Genom rimlig materialkonfiguration och val av tillverkningsprocess kan tillbehörens livslängd effektivt förlängas, underhållsstopp kan minskas och utrustningens driftsstabilitet kan förbättras.

Med den kontinuerliga utvecklingen av nya högtemperaturlegeringar och kompositfunktionella material, samt den utbredda tillämpningen av numerisk simulering och termisk fältanalysteknik, utvecklas materialvalet av värmebehandlingsugnsdelar gradvis mot intelligens och anpassning. Materialval är inte längre ett enda riktmärke, utan bör bli en viktig länk i den samordnade optimeringen av utrustningsteknik, produktionsrytm och driftskostnader. Om det finns specifika utrustningstyper (såsom nätbandsugn, gropugn, gångbalksugn) eller materialkrav (såsom stål med hög kvävehalt, legeringar av sällsynta jordartsmetaller) som behöver diskuteras på djupet, kan ytterligare riktad expansion också genomföras.

Nyckeln till att förbättra utrustningens stabilitet: rimligt urval och underhåll av värmebehandlingsugnsdelar

Funktionell positionering och användningsutmaningar för värmebehandlingsugnsdelar

Värmebehandlingsugnsdelar inkluderar vanligtvis brickor, hängare, mufflar, strålningsrör, korgar, skenor, ugnsdörrar, etc. Dessa delar fungerar under lång tid i högtemperaturatmosfärer och är inte bara föremål för påverkan av temperatur, belastning och termiska cykelförändringar, utan står också inför flera utmaningar som korrosion, slitage och deformation.

* Spänningsackumulering i högtemperaturmiljöer: Vid drift i högtemperaturzonen på 900°C~1200°C måste komponentmaterialen ha god termisk krypbeständighet och strukturell stabilitet.

* Framträdande atmosfäriska korrosionsproblem: Den kontrollerade atmosfären i ugnen, ammoniaknedbrytningsgas, nitridgas eller nitratbad kommer att orsaka kolkorrosion, svavelkorrosion eller spänningskorrosion på ytan av tillbehören.

* Termisk utmattning och deformationsrisker: Värmebehandlingsutrustningen expanderar och drar ihop sig ofta under uppstarts- och avstängningsprocessen, vilket påskyndar utmattningen av metallstrukturen och minskar den strukturella livslängden.

* Processinterferens: När tillbehören misslyckas eller deformeras, kommer det att direkt påverka placeringen av arbetsstycket, transmissionsrytmen och atmosfärens cirkulation, vilket orsakar processfluktuationer.

Det kan ses att stabiliteten hos värmebehandlingsugnsdelar inte bara är ett mekaniskt strukturproblem, utan också direkt relaterat till processsäkerhet och produktionsrytm.

Materialval: den grundläggande garantin för utrustningens stabilitet

Materialval är det första steget för stabil drift av värmebehandlingsugnsdelar. Olika ugnstyper och processförhållanden har olika krav på materialprestanda.

*Värmebeständiga stålserier: som HK40, HP-Nb och HT-serierna, som ofta används för brickor, hängare och spårdelar med höga krav på strukturell hållfasthet och har stark hållfasthet vid hög temperatur och oxidationsbeständighet.

*Legeringar med hög nickelhalt och hög kromhalt: såsom IN-800 och 600-serierna, har stabilare korrosionsbeständighet och uppkolningsbeständighet i vakuumugnar, miljöer med hög kolhalt eller sulfidering.

*Keramik och kompositmaterial: används för att isolera delar eller induktionsvärmeelement, med egenskaper som elektrisk isolering och hög temperaturstabilitet.

*Ytbehandlingsmaterial: såsom ytbeläggningslegeringar, ytaluminering eller sprutning av keramiska beläggningar, kan användas för att förbättra den lokala slitstyrkan eller korrosionsbeständigheten hos delar.

Rimlig materialmatchning bör optimeras baserat på parametrar som ugnstyp, temperaturområde, processatmosfär och laddningsvikt.

Strukturell design: nyckellänken för att förbättra den mekaniska stabiliteten

Den strukturella utformningen av värmebehandlingsugnsdelar avgör direkt dess stabila prestanda i högtemperaturmiljöer.

* Matchning av strukturell tjocklek och deformation: Rimlig väggtjockleksdesign kan förbättra bärigheten och minska sannolikheten för termisk deformation; för tunn väggtjocklek är lätt att bränna igenom, och för tjock väggtjocklek är lätt att orsaka termisk spänningskoncentration.

*Rimlig utformning av vätskekanaler: Till exempel bör gascirkulationsvägen i strålningsröret och atmosfärens cirkulationsutrymme inuti ugnen undvika döda hörn och överhettningsområden för att minska lokala skador.

*Modulärt designkoncept: Genom att designa värmebehandlingsugnstillbehör som utbytbara moduler reduceras den totala underhållskostnaden och förmågan att återhämta sig snabbt efter fel förbättras.

*Koordinering av termisk expansionskoefficient: Termisk expansionsmissanpassning bör undvikas mellan olika komponenter, och rimliga luckor och anslutningsmetoder har en positiv effekt på att kontrollera termisk expansion och kontraktionsspänning.

Vetenskaplig strukturell design förbättrar ytterligare brottmotståndet hos värmebehandlingsugnsdelar baserat på materialval.

Typiska skadelägen under användning

Under faktisk drift kommer värmebehandlingsugnsdelar att drabbas av olika former av skador, som måste identifieras och förhindras i förväg:

*Termisk utmattningssprickning: På grund av upprepade förändringar i varma och kalla cykler är små sprickor benägna att uppstå vid spänningskoncentrationspunkter (som hörn, svetsar och anslutningspunkter), som gradvis expanderar till sprickor.

* Krypdeformation: När komponenter arbetar under hög temperaturpåfrestning under lång tid uppstår irreversibel plastisk deformation, såsom bricksänkning, hängböjning, lutning av stödpelaren etc.

* Korrosionsperforering: I svavel-, kol- eller klorerade atmosfärer är vissa legeringar benägna att få intergranulär korrosion eller gropfrätning, vilket resulterar i lokal hållfasthetsförlust eller gropfrätning.

* Ytflossning eller slitage: Ytan på komponenter skalar av eller oxiderar under högtemperaturfriktion, vilket påverkar den strukturella belastningen och ytintegriteten.

Klassificering och hantering av dessa typiska problem är grunden för att utforma underhållsstrategier.

Underhållsstrategi: kärnåtgärden för att säkerställa långsiktig drift av utrustning

Rimligt underhåll förlänger inte bara tillbehörens livslängd, utan kan också upptäcka dolda faror i förväg och undvika plötsliga avstängningsolyckor.

* Regelbunden inspektion och journalföring: Det rekommenderas att visuellt inspektera och jämföra dimensionerna på större tillbehör såsom materialkorgar, brickor, strålningsrör, muffeltankar etc. på kvartals- eller halvårsbasis, och registrera tecken på deformation, sprickor etc.

* Ytrengöring och avkalkning: För långvariga delar kan rengöring av oxidhud, ytsandblästring eller beläggningsreparation utföras för att minska oxidationsackumuleringen.

* Termisk utmattning förbehandling: Före användning kan termisk stress "tämjas" genom att långsamt värma upp och kyla i en kontrollerad hastighet för att fördröja bildandet av initiala sprickor.

* Lokal reparation och återtillverkning: För delar med initiala sprickor eller lätt deformation kan lokal svetsning, korrigering eller värmebehandlingsregenerering användas för återanvändning.

* Hantering av utbytescykel: Det rekommenderas att ställa in en ersättningscykel för kärndelar som används ofta och som tål hög belastning, och köp reservdelar i förväg för att undvika plötsliga stillestånd.

Att lägga "underhålls"-arbete i planeringsstadiet i förväg kommer att bidra till att bygga ett komplett garantisystem för stabil drift av utrustning.

Urval och drift- och underhållserfarenhet i faktiska fall

I kombination med de faktiska tillämpningsscenarierna för olika branscher är följande typiska praktiska erfarenheter:

* Petrokemisk industri: Tillbehör för högtemperaturkrackningsugnar utsätts för kolväteatmosfär under lång tid. Höga Cr/Ni-legerade rör väljs, kombinerat med periodisk avkolningsrengöring och spänningsglödgningsbehandling.

* Värmebehandlingslinje för fordon: Slitage- och deformationsproblemen för brickor och hängare i stegugnar är framträdande. Livslängden förlängs genom att optimera tjockleken, strukturella ribbor och använda slitstarka legeringar.

* Pulvermetallurgisk industri: De interna komponenterna i vakuumugnar påverkas kraftigt av termisk chock, så låg expansion och höghållfasta legeringsmaterial används, och underhållskostnaderna kontrolleras genom modulbyte.

* Flygtillverkningsområde: Värmebehandling av komplexa arbetsstycken kräver enhetlig temperatur i ugnen, strukturella delar med låg skevhet används och ett fint underhållsregister har implementerats.

Dessa fall återspeglar den direkta betydelsen av rimligt urval och underhåll för att förbättra utrustningens stabilitet.

Framtida trend: Integrering av intelligent och spårbar förvaltning

Med utvecklingen av digital tillverkning utvecklas hanteringen av värmebehandlingsugnsdelar också i en smartare riktning:

* Materialspårbarhetssystemkonstruktion: Registrera materialsammansättning, produktionsprocess och drifthistorik för varje tillbehörsparti genom QR-koder eller RFID-taggar för att uppnå kvalitetsspårbarhet.

* Driftsdataövervakning: Kombinera värmebehandlingsugnens temperaturkontrollsystem med tillbehörens statusuppfattningsutrustning för att realisera temperatur, stress, vibrationer och annan datainsamling av nyckelkomponenter.

* Livsprognoser och ersättningsförslag: Använd AI-algoritmer för att analysera drifthistoriken för tillbehör, förutsäga möjliga felnoder och tillhandahålla datastöd för drift och underhåll.

* Modulär och standardiserad design: Förbättra utbyteseffektiviteten och minska beroendet av underhållspersonal genom att formulera enhetliga tillbehörsgränssnittsstandarder.

Detta intelligenta drift- och underhållsläge kommer att bli en viktig riktning för hanteringen av värmebehandlingsugnsdelar i framtiden.

Systemhantering är kärnstödet för utrustningsstabilitet

Stabiliteten hos värmebehandlingsugnsdelar är relaterad till värmebehandlingssystemets totala prestanda. Från materialval, strukturell design till användningshantering och intelligent underhåll, varje länk kräver systematiskt tänkande och samordnad optimering. Genom vetenskapliga urvalskoncept och system för kontinuerligt underhåll kan utrustningens driftstabilitet förbättras avsevärt, risken för avstängning kan minskas och företagen kan få högre produktionseffektivitet och lägre underhållskostnader.

Den stabila driften av värmebehandlingsutrustning uppnås inte över en natt, utan resultatet av kontinuerlig optimering i praktiken och kontinuerlig förbättring av förvaltningen. Vetenskaplig hantering av värmebehandlingsugnsdelar är nyckeln för att främja en långsiktigt stabil drift av utrustning.

- Upplever värmebeständiga stålgjutgods deformation eller sprickbildning under höga temperaturer?

- Vilken är den strukturella stabiliteten hos värmebeständiga stålgjutgods under kontinuerliga högtemperaturförhållanden?

- Hur är korrosionsbeständigheten hos värmebeständiga stålrör jämfört med andra typer av stålrör?

- Kan värmebehandlingsugnsdelar användas under längre perioder i reducerande eller skyddande atmosfärer?

-

Forskning om konfigurationsschema och underhållshantering av värmebehandlingsugnsdelar för industriella applikationerRimlig konfiguration av värmebehandlingsugnsdelar ur processanpassningsperspektiv Matcha tillbehörens materialegenskaper efter typen av värmebehandling Det finns många...SE MER

-

Vilka är fördelarna med att använda rostfritt stålgjutrör framför traditionella gjutjärnsrör i industriella applikationerIntroduktion till gjutrör i rostfritt stål och gjutjärnsrör I den industriella rörvärlden är två av de mest använda materialen gjutna rör i rostfritt stål och gjutjärnsrör. Bå...SE MER

-

Värmebeständigt stålrör: kärnmaterial som ger stabilt stöd för högtemperaturmiljöerVikten av värmebeständigt stålrör Materialkrav i högtemperaturmiljöer I modern industri bestämmer materialprestanda direkt utrustningens säkerhet och effektivitet. Sär...SE MER